Nedávná historie a její dopad na současnost

Digitalizace a automatizace. Dva, v poslední době snad až příliš užívané termíny, které čím více se o nich mluví, tím jako by pomalu ztrácely svůj význam. A přitom se jedná o základní pilíře efektivního fungování moderních výrobních firem. Zejména firmy v našem středoevropském regionu nemohou bez správného fungování a naladění těchto dvou oblastí v zásadě konkurovat zahraničním společnostem. Rozvoj automatizace i digitalizace je přitom světovým fenoménem, který byl akcelerován řadou vlivů. Například potřebou udržet tempo nízkonákladových konkurentů v Asii a východní Evropě, nedostatkem pracovníků či nutností snížit provozní a materiálové náklady.

Velmi pěkně shrnuje technologické možnosti digitalizace i automatizace pojem Průmysl 4.0. Asi žádný jiný termín nepůsobí ve výrobním prostředí kontroverzněji. Pohled na tuto filozofii se pohybuje snad v celém spektru názorů – od úplného odmítání něčeho, co tu (údajně) bylo již dlouhou dobu, až po nadšení z nové perspektivy využití automatizace, digitálních technologií a umělé inteligence.

V rámci zamýšlení se nad dnešním směřováním výrobních technologií má ale Průmysl 4.0 bezesporu své místo. Tento rok je to totiž 12 let od první oficiální zmínky v roce 2011. Lidé si často tento pojem spojují s konkrétními technologiemi, ale jedná se spíše o filozofii pro řízení moderních výrobních podniků a logistických firem. Za těch 12 se technologie posunuly úžasně směrem kupředu, k větší flexibilitě, přesnosti, mnohostrannosti a schopnosti spolupráce. To je bezesporu dobrá zpráva. Na druhou stranu, je tu i jedna horší. A sice, že za těch 12 let se v oblasti automatizace a digitalizace významně posunula i konkurence našeho středoevropského regionu, a to nejen západní Evropa a USA, ale i Turecko či východní a jižní Asie. Pokud snad někdo váhal, zda je cesta k chytřejší továrně tou správnou, pak Covid přesvědčil i je. Nás, kteří průmyslem žijeme, pandemie postavila před řadu výzev. Ať to bylo omezení výroby, problémy v zásobování, vysoké ceny či bezpečnostní opatření. A byla to automatizace, robotizace, sdílení dat a vzdálená práce / práce na dálku, které zachránily řadu firem před úplným uzavřením. Mnoho řešení pak firmy přijaly za své a položily tak základ provozní organizace vystavěné na datech generovanými jak IT, tak i OT (Operational Technology) systémy.

Takzvaná chytrá automatizace, respektive stroje a zařízení vybavené moderními řídícími systémy, se tedy staly efektivnějším výrobním prostředkem. Ale stejně tak se proměnily v datovou platformu, a tedy i cenný zdroj dat o výrobě, spotřebě energií, kvalitě výroby či samotné údržbě.

Inteligence je primárně o datech

Inteligentní výrobní technologie nemusí nutně znamenat inteligenci ve smyslu autonomního rozhodování. Jedná se spíše o schopnost generovat a přijímat data související s vlastním fungováním technologie. Což mnohou být jednak data o výrobním procesu jako takovém, anebo o technickém stavu dané technologie. Další úrovní inteligence je i schopnost propojit stroj do podnikové sítě a pracovat tak s daty při plánování a řízení výroby (MES, ERP, APS), materiálové logistice, kvalitě výroby apod. Zajímavou nadstavbou je pak napojení strojů na systémy řízení údržby a condition monitoring. To už v současnosti vnímám jako standard, který řada firem využívá nebo jej v brzké době plánuje zavést. Otázkou samozřejmě zůstává, v jaké kvalitě a budoucí udržitelnosti. Právě technologická udržitelnost, bezpečnost na rozhraní IT a OT a budoucí rozvoj bývají často výzvami, na které firmy většinou neumí v potřebném rozsahu reagovat. Tedy si významně komplikují přechod do dalšího stupně inteligentní výroby, a tím je využití technologií na bázi umělé inteligence.

Umělá inteligence má ve výrobním prostředí celou řadu využití a s tím i souvisejících benefitů. V Central European Automation Holdingu se věnujeme vývoji a implementaci řešení, která využívající umělou inteligenci zejména v oblasti prediktivní údržby, řešení pro intralogistiku nebo v inženýringu. Proto máme v praxi vyzkoušeno, že různá hurá řešení typu plug-and-play většinou nefungují a je třeba systémy nastavit v reálných podmínkách zákazníka. Opět se vracím k datům, která jsou pro tyto pokročilé systémy klíčová, stejně tak jako jejich spolehlivý a bezpečný přenos.

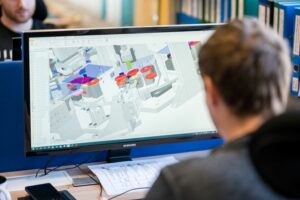

Výrobní firma však není pouze výrobní proces. I samotný návrh a zprovoznění stroje představují výzvu nejen pro technology, ale například i pro výrobu. Řada výrobních firem má jen velmi omezené možnosti, jak technologii zprovoznit. Někdy se dokonce stává, že je třeba testování a zprovoznění stroje realizovat přímo za provozu. Zde doporučuji využít technologii virtuálního dvojčete, která zkracuje dobu celkové implementace stroje. V řadě případů měsíce dokonce zkracuje tzv. commisioning na řád jednotek dnů. Využití virtuálního dvojčete přináší i další přidanou hodnotu. V případě, že je digitální model napojený na stroj v reálném čase, lze data využívat například k optimalizaci nastavení stroje, ke sledování parametrů údržby či mohou sloužit jako vstupy pro návrh a nákup technologie v budoucnu.

Využití dat přináší výsledky

Vybudovat provoz, jenž propojuje automatizaci a datově řízenou výrobu, rozhodně dává ekonomický smysl pro firmu jakékoli velikosti. Pokud firma zavede tzv. jednu verzi pravdy svých dat, docílí transparentního pohledu na jakýkoliv proces ve firmě. Finanční řízení, přehled o personálních a strojových kapacitách, o spotřebě materiálu či nákladech na údržbu – to jsou konkrétní výsledky inteligentní výroby a logistiky postavených na datech.

Nezávislý průzkum společnosti McKinsey přináší zjištění, že v případě využití inteligentních strojů ve výrobních firmách lze efektivitu výroby zvýšit až o 15 %, energetickou efektivitu o 8% a náklady na nekvalitu snížit až o 10%. V podstatě máme velmi podobnou zkušenost, byť v některých oblastech přínosů je studie McKinsey možná až příliš konzervativní.

Závěrem: hlavně prakticky

Upřímně, úspěch plynoucí ze zavádění inteligentní výroby není samozřejmostí. Vždy záleží na celé řadě parametrů. Zejména na typu výroby, použité výrobní technologii, na digitálních nástrojích, zkušenosti firmy ve využívání digitalizace a na práci s daty, apod.

Začněte vizí – krá

Zároveň budete mít okamžitě k dispozici kvalitní data, díky kterým zlepšíte i na první pohled nesouvisející procesy a výstupy. Například zákaznickou spokojenost nebo materiálový tok. Toto by měli být argumenty zejména ve fázi vývoje a nákupu výrobních technologií, kdy díky tlaku na co nejnižší cenu na straně technického nákupu dochází k eliminaci „nadstavbových“ částí řešení a bývá často velmi obtížné prosadit jejich využití, a tedy i realizaci.

V neposledním bodě záleží i na výběru správného partnera, který výrobní technologie dodává a integruje do stávajícího prostředí. Pokud firma například nemá s nastavením inteligentní výroby a logistiky zkušenosti, respektive nedisponuje dostatečnými kapacitami v oblasti projektového managementu, nastavení procesů a rozvoje digitalizace v oblasti IT a OT, je třeba zvážit všechny možnosti, jak tuto překážku překonat. Jednou z možností je vytvoření ekosystému spolupracujících technologických firem, který disponuje jednotlivými znalostmi, zkušenostmi i technologiemi. Právě komplexnost a rychlý vývoj nejen digitálních technologií doslova vyžaduje nové přístupy ke spolupráci napříč technologickými oblastmi. Primárně v oblastech zpracování a využití dat v reálném čase, vývoje nástrojů s podporou umělé inteligence či aktivním řízení uhlíkové stopy.

Závěrem: aby se firma opravdu mohla posunout směrem k větší konkurenceschopnosti, je třeba mít nejen vizi, ale i spolehlivé partnery. Partnery, kteří nebudou pouze dodavateli řešení, ale dlouhodobě budou spolupracovat na vytvoření koncepce a technologické podobě moderního provozu a intralogistiky.

Slavoj MUSÍLEK

CEO & Member of Board of Directors – Central European Automation Holding a.s.

Executive Director – Antra ID Kft., Automa CZ s.r.o., Auware Engineering Kft.